發表時間: 2024-02-19 14:00:50

作者: 石油化工設備維護與檢修網

瀏覽: 1058

1 總 則

1.1 內容和適用范圍

1.1.1 本大綱主要規定了采購單位(或使用單位)應對石油化工用離心式壓縮機制造過程進行質量驗收檢驗的基本內容及要求,也可作為委托駐廠監造的主要依據。

1.1.2 本大綱適用于石油化工工業適用循環氫壓縮機、富氣壓縮機、裂解氣壓縮機、丙烯或乙烯壓縮機、二元或三元制冷壓縮機、氮氣壓縮機、氨氣壓縮機、空氣壓縮機等離心式壓縮機組。

1.2 主要編制依據

1.2.1 API 617-2002《石油、化工及氣體工業用軸流、離心壓縮機及膨脹機》;

1.2.2 API 614-2002《石油、化工及氣體工業用潤滑、軸密封和控制油系統及其輔助設備》;

1.2.3 API 671-1998《石油、化工及氣體工業用特殊用途聯軸器》;

1.2.4 API 670-2003MACHINERY PROTECTION SYSTEMS;

1.2.5 ASME PTC-10壓縮機和排氣機動力試驗規程;

1.2.6 JB/T 3165-1999《離心和軸流式鼓風機和壓縮機熱力性能試驗》;

1.2.7 《壓力容器安全技術檢查規程》;

1.2.8 GB 150-1998《鋼制壓力容器》;

1.2.9 GB 151-1999《管殼式換熱器》;

1.2.10 國家及行業相關材料及無損檢驗標準等。

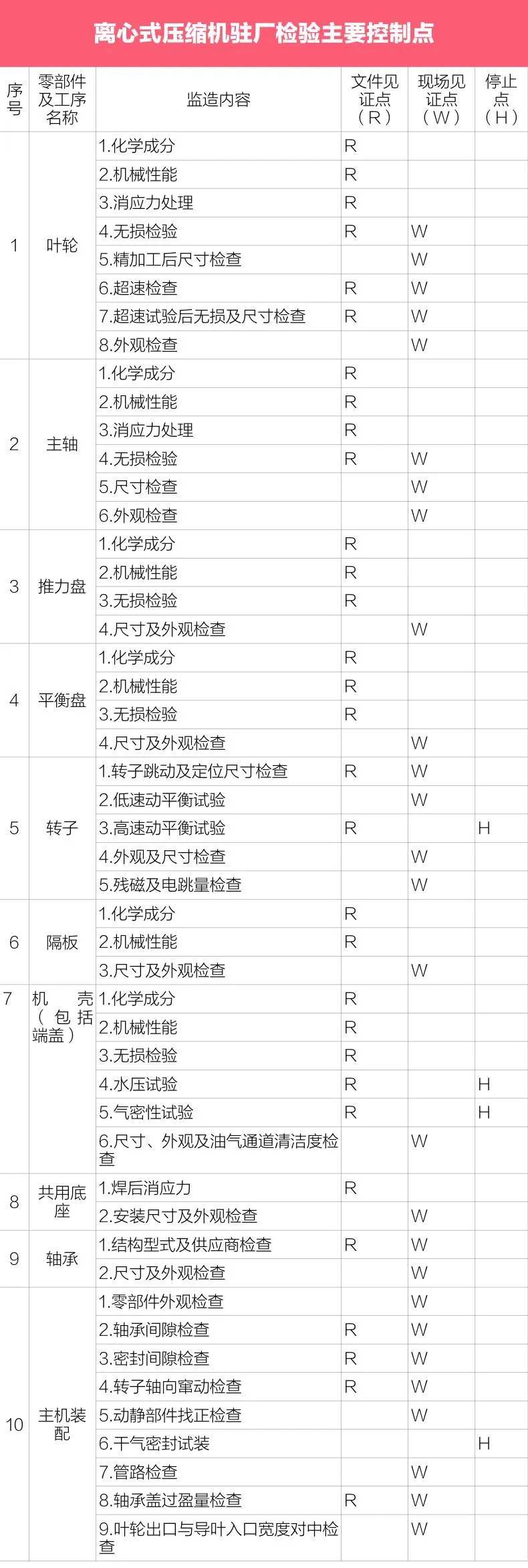

2 壓縮機主機

2.1 原材料

2.1.1 依據采購《技術協議》核對供應商,審查原始質保書,并核對材料牌號、規格、熱處理狀態、化學成分、機械性能、無損檢驗等內容;

2.1.2 檢查材料或毛坯外觀質量、標識;

2.1.3 根據采購《技術協議》等,檢查制造廠對葉輪、主軸、機殼等主要零部件材料復驗:化學成分、機械性能、無損檢驗等重要試(檢)驗項目及結果。對制冷壓縮機機殼、葉輪、主軸等零部件,制造廠必須復檢低溫沖擊值;

2.1.4 需在制造廠內進行性能熱處理的材料,必須以最終性能熱處理數據為驗收文件。

2.2 無損檢驗

2.2.1 無損檢驗驗收按采購《技術協議》有關規定執行;

2.2.2 葉輪:

2.2.2.1 葉輪(輪盤、輪蓋)毛坯粗加工后應進行超聲波檢查;

2.2.2.2 葉輪(輪盤、輪蓋)精加工后應進行磁粉或著色檢查;

2.2.2.3 葉輪(輪盤、輪蓋、葉片)焊接后焊縫應進行著色檢查;

2.2.2.4 葉輪超速試驗后焊縫應進行著色檢查。

2.2.3 主軸

2.2.3.1 主軸毛坯粗加工后應進行超聲波檢查;

2.2.3.2 主軸精加工后應進行磁粉檢查。

2.2.4 機殼

2.2.4.1 鍛件機殼毛坯粗加工后應進行超聲波檢查;

2.2.4.2 焊接機殼對接焊縫應進行射線探傷檢查,水平剖分面法蘭與機殼連接角焊縫應進行超聲波檢查。

2.2.4.3 機殼與接管焊縫應進行著色和超聲波檢查;

2.2.4.4 機殼接管與法蘭焊縫應進行射線檢查。

2.2.5 隔板:

2.2.5.1 鑄鋼隔板精加工后應進行磁粉檢查。

2.3 消應力處理

2.3.1 驗收按制造廠工藝規定;

2.3.2 葉輪焊接后應進行消應力處理;

2.3.3 主軸半加工后技能型消應力處理;

2.3.4 機殼部件 焊接結束后應進行消應力處理,對于Cr-Mo鋼類材料,焊前必須預熱,焊后應及時進行消氫及消應力處理;

2.3.5 鑄鋼隔板或焊接隔板半精加工后應進行消應力處理;

2.3.6 公用底座焊接后應進行消應力處理。

2.4 幾何尺寸

2.4.1 按制造廠圖紙及工藝規定驗收;

2.4.2 葉輪輪內孔尺寸應逐一檢查;

2.4.3 主軸與連軸器、推力盤、平衡盤、葉輪配合尺寸應逐一檢查;

2.4.4 轉子軸向定位尺寸及跳動應逐一檢查;

2.4.5 機殼進、出口法蘭形位公差應進行檢查;

2.4.6 機殼水平中分面應進行自由貼合面積檢查。

2.5 外觀

2.5.1 葉輪(輪盤、輪蓋、葉片)、主軸、推力盤、平衡盤、軸套、隔板、機殼(板材、中分面法蘭、端蓋)材料應進行 標識,且應是唯一的;

2.5.2 所有零部件應進行毛刺和清潔度檢查,合格后才能轉入總裝工序;

2.5.3 主要零部件應進行外觀檢查,特別是鑄件的鑄造缺陷和裂紋檢查;

2.5.4 機體內部油、氣通道應進行清潔度檢查。

2.6 其它檢查

2.6.1 轉子殘磁≤5高斯,轉子機械電跳量≤6.4Чm。

2.7 葉輪超速試驗

2.7.1 超速試驗轉速應為1.15倍的最大連續轉速,且持續時間不小于1min;

2.7.2 超速試驗后,應測量葉輪輪蓋口圈或葉輪外徑尺寸的變化值,并按施工圖紙規定驗收;

2.7.3 超速試驗后如葉輪出現裂紋,應予以報廢;確需進行返修時,必須征得適用單位書面同意,且返修后葉輪超速試驗須重新進行。

2.8 轉子動平衡試驗

2.8.1 轉子低速動平衡試驗按制造廠施工圖紙及工藝要求進行;

2.8.2 轉子應進行高速動平衡試驗,試驗轉速應為離心壓縮機最大連續轉速,且振動≤0.1mm/s。

2.9 機殼水壓試驗

2.9.1 機殼(含端蓋)水壓試驗壓力為最大設計壓力的1.5倍,且保壓時間≥30 min,無滲漏。

2.10 機殼氣密性試驗

2.10.1 當輸送有毒、有害、易燃、易爆介質時,機殼應進行氣密性試驗,試驗壓力應為最大設計壓力,保壓時間≥30 min,無滲漏。

2.10.2 當輸送介質的分子量小于12時,機殼應進行氦氣氣密性試驗。試驗壓力應為最大設計壓力,保壓時間≥30 min,無滲漏。

2.11 裝配檢查

2.11.1 按施工圖紙及制造廠工藝規定驗收;

2.11.2 機殼與隔板應進行同心度檢查;

2.11.3 轉子與機殼應進行同心度檢查;

2.11.4 轉子與靜止部件應進行間隙檢查;

2.11.5 轉子與徑向軸承應進行徑向間隙檢查,轉子與推力軸承應進行軸向間隙檢查;

2.11.6 葉輪出口與擴壓器入口應進行對中檢查;

2.11.7 轉子軸向應進行竄動量檢查;

2.11.8 軸端密封應進行試裝檢查,干氣密封動環必須與轉子的旋轉方向一致。

2.12 其它外構件

2.12.1 聯軸器、軸端密封、軸承、齒輪箱、電機等型號、原產地及供應商應與采購《技術協議》規定一致;

2.12.2 測溫、測振、防喘振等主要監控儀表型號及原產地應與采購《技術協議》規定一致。

2.13 機械運轉試驗

2.13.1 多缸結構的機械運轉試驗可采用單缸或多缸串聯同時進行;

2.13.2.1 多缸結構的機械運轉試驗可采用單缸或多缸竄聯同時進行;

2.13.2 試驗前應進行一下檢查:

2.13.2.1 試驗潤滑油過濾精度應≤10Чm;

2.13.2.2 壓縮機軸承應進行進油溫度檢查;

2.13.2.3 試驗檢測儀表數量要求:測振探頭前、后軸徑各2個;測溫探頭前、后徑向軸承各2個,推力軸承主、副推力各2個;軸位移探頭1個;轉速表1個。

2.13.3 運轉試驗;

2.13.3.1 升速速率為10%最大連續轉速;

2.13.3.2 最大連續轉速穩定運行至少4h;

2.13.3.3 轉子位濾波的雙振幅≤25.4Чm,軸承溫度≤85℃,回油升溫≤28℃。

2.13.4 試驗后應記錄壓縮機惰走時間和臨界轉速;

2.13.5 試驗后應進行壓縮機解體檢查,轉子與靜止部件不允許有損傷。

2.14 氣動熱力性能試驗

2.14.1 按采購《技術協議》規定進行氣動熱力性能試驗;

2.14.2 多缸結構的壓縮機,氣動熱力性能試驗可逐缸進行;

2.14.3 試驗介質可采用空氣或相似氣體;

2.14.4 在額定轉速下,其額定點流量、額定點壓力(或能量頭)不允許有負偏差、額定點功率偏差應不大于采購《技術協議》規定的104%。

3 輔 機

3.1 油系統

3.1.1 核對油系統PID圖

3.1.2 油箱、高位油箱、油管道、油管道法蘭、閥門原材料應與采購《技術協議》規定一致;

3.1.3 主、軸油泵型號、原產地及供應商應與采購《技術協議》規定一致;雙聯過濾器過濾精度、材料、原產地及供應商應與采購《技術協議》規定一致;雙聯油冷卻器材料、原產地及供應商與采購《技術協議》規定一致;

3.1.4 油管路系統焊接應采用對接焊形式,且必須才有氬弧焊打底;

3.1.5 油管路系統應進行酸洗處理;

3.1.6 油箱、高位油箱、油管路系統應進行外觀及清潔度檢查;

3.1.7 油系統運轉試驗

3.1.7.1 主、輔油泵(如為電機驅動)啟動及運轉應正常;

3.1.7.2 雙聯油過濾器,雙聯油冷卻器手動切換時系統油壓變化應符合相關標準;

3.1.7.3 運轉試驗1h后,用100目濾網進行檢查,無硬質顆粒為合格。

3.2 壓力容器

3.2.1 壓力容器的供應商、主要承壓件材料應與采購《技術協議》規定一致,材料復驗按《壓力容器安全技術監察規程》有關規定;

3.2.2 A、B類焊縫應進行射線探傷,探傷比例及驗收級別按圖紙或采購《技術協議》規定;C、D類焊縫的表面探傷按圖紙或采購《技術協議》規定;

3.2.3 產品焊接試板、熱處理按GB 150-1998規定;

3.2.4 無人孔德壓力容器合攏前應進行內部清潔度及焊縫外觀檢查,接管焊縫及殼體合攏環縫應采用氬弧焊打底,單面焊雙面成型的焊接方式;

3.2.5 水壓試驗、氣密試驗應按采購《技術協議》及施工圖紙規定。

4 機組總裝

4.1 壓縮機與驅動機載共用底座上影進行冷態預對中,壓縮機與驅動機轉子的中心線偏差應符合圖紙或工藝規程;

4.2 公用底座上的機組配管應進行檢查,油管路焊接應采用對接焊形式,且必須采用氬弧焊打底焊接;回油管應沿回油方向水平傾斜。

5 涂裝與發運

5.1 防銹、涂裝按采購《技術協議》規定,其中主機涂裝質量應確保12個月,備用轉子及其它備件涂裝質量應確保18個月;

5.2 共用接口必須用金屬盲板封口,且盲板厚度應為3mm以上;

5.3 壓縮機轉向標識、銘牌應固定在壓縮機殼體醒目位置;

5.4 出廠文件檢查。